我國幅員遼闊且地形地貌復雜多樣,其中海拔超過2000m的高原地區約占到全國總面積的三分之一。青海省地處青藏高原,地勢總體呈西高東低階梯型下降的趨勢,省內地形特征復雜、地貌種類多樣,五分之四以上地區為高原,兼具青藏高原、黃土高原和內陸干旱盆地三種地形地貌,平均海拔3000m以上且主要城市海拔均在2000m以上。

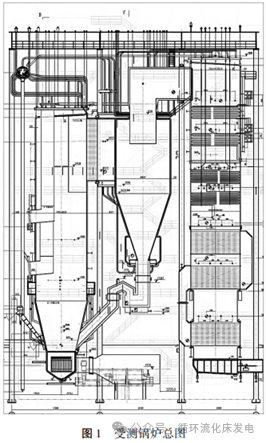

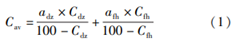

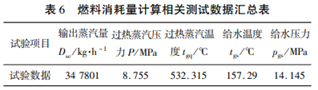

青海省獨特的地理特征決定了特殊的環境條件,在青海高原地區高海拔、低氣壓、低含氧量、氣候寒冷的特殊使用環境中,鍋爐作為重要的能源轉換設備,運行過程中受到大氣環境中空氣密度和氧含量下降的影響,爐膛內燃燒速率降低,爐膛內火焰形狀、溫度場分布、燃燒傳熱特性、煙氣熱物性變化均與平原地區存在差異。為客觀研究特殊環境條件對高原循環流化床鍋爐運行能效水平的影響,筆者選取青海省格爾木市所在地海拔2670m的某企業1臺480t/h大型循環流化床鍋爐(鍋爐總圖見圖1)作為能效測試對象,該鍋爐采用循環流化床分段燃燒方式,設計效率達92%,具有良好的煤種適應性,可大幅度降低NOx的排放,通過向爐內添加石灰石,能明顯降低SO2的排放。 此次測試過程主要對鍋爐的過熱蒸汽壓力、過熱蒸汽溫度、給水壓力、給水溫度、給水流量、排煙溫度、空預器前煙溫和一級受熱面后的煙氣成分等數據進行連續性監測,對測試過程中的燃料、石灰石、飛灰、爐渣等進行稱重取樣和化驗分析,而后綜合監測與化驗結果進行計算,分析評估該鍋爐實際能效與大氣污染物排放水平,同時為進一步完善高原地區同類型鍋爐能效評價和改進提效方法提供現實參考依據。

1 測試方法

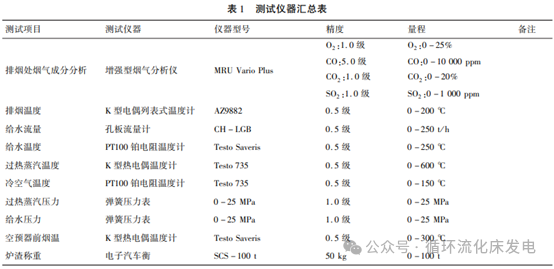

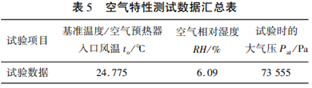

測試開始前,鍋爐機組已連續正常運行30d以上,通過現場巡檢確定整個鍋爐機組無明顯泄漏,主、輔機能正常運轉并滿足試驗要求,鍋爐機組與其他非試驗系統完成隔離,所有參與測試的儀表儀器已經完成檢定校準且處于有效期內。 測試數據開始采集前,鍋爐已在試驗負荷及條件下穩定運行2h以上,脫硫劑投入量和SO2排放濃度達到穩定2h以上。 測試項目參照《電站鍋爐性能試驗規程(GB/T10184-2015)》確定,測試儀器及其精度、量程見表1。

此次測試的項目包括過熱蒸汽壓力、過熱蒸汽溫度、給水壓力、給水溫度、給水流量、冷空氣溫度、空預器前煙溫、排煙溫度、排煙處煙氣成分分析、燃料取樣稱重、石灰石取樣稱重、爐渣取樣稱重以及飛灰取樣。

2 鍋爐能效測試數據分析

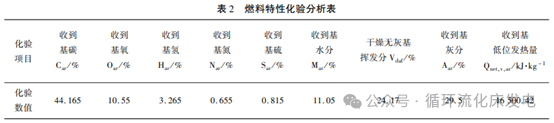

2.1 燃料特性(見表2)

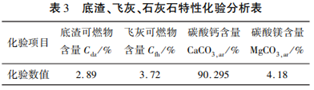

2.2 灰渣、石灰石特性(見表3)

灰渣平均含碳量與計算灰量之比計算公式為

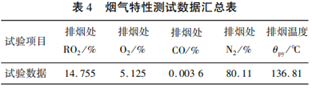

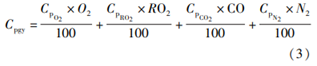

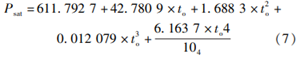

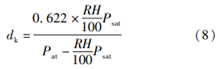

CpO2——排煙溫度下O2平均定壓比熱/kJ·Nm-3K-1,計算數值為1.32kJ·Nm-3K;CpRO2——排煙溫度下RO2平均定壓比熱/kJ·Nm-3K-1,計算數值為1.73kJ/Nm3K;CpCO——排煙溫度下O2平均定壓比熱/kJ·Nm-3K-1,計算數值為1.30kJ/Nm3K;CpN2——排煙溫度下N2平均定壓比熱/kJ·Nm-3K-1,計算數值為1.30kJ/Nm3K; 通過計算,干煙氣平均定壓比熱為1.36kJ/Nm3K。

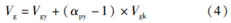

Vgy——理論干煙氣量/Nm3·kg-1,計算數值為4.27Nm3/kg;Vgk——理論干空氣量/Nm3·kg-1,計算數值為4.37Nm3/kg;

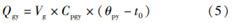

Cpgy——干煙氣平均定壓比熱/kJ·Nm-3K-1; 通過計算,干煙氣帶走的熱量為867.94kJ/kg。

VH2O——煙氣中水蒸汽體積/Nm3·kg-1,計算數值為0.52Nm3/kg;CpH2O——煙氣中水蒸氣平均定壓比熱/kJ·Nm-3K-1,計算數值為1.51kJ/Nm3K; 通過計算,煙氣中水蒸氣帶走的熱量為87.45kJ/kg。

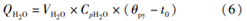

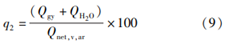

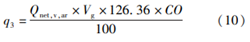

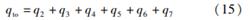

本次測試鍋爐熱效率計算采用熱損失法(即反平衡法)。

Qnet,v,ar——收到基低位發熱量/kJ·kg-1;

Qnet,v,ar——收到基低位發熱量/kJ·kg-1;

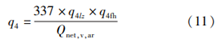

q4lz——爐渣未完全燃燒熱損失/%,計算數值為0.67%;q4fh——飛灰未完全燃燒熱損失/%,計算數值為2.61%;Qnet,v,ar——收到基低位發熱量/kJ·kg-1;

De——鍋爐額定蒸發量/t·h-1,取值為480t/h;q5e——額定蒸發量下散熱損失/%,計算數值為0.56%;D——鍋爐實際蒸發量/t·h-1,試驗采集平均為347.8t/h;

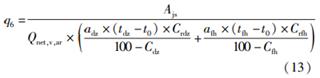

Ajs——添加脫硫劑后,相應每千克入爐燃料灰分的質量/kg·kg-1;Qnet,v,ar——收到基低位發熱量/kJ·kg-1;tdz——底渣溫度/℃,試驗測量平均為801.1℃;Crdz——爐渣比熱/kJ·(kgK)-1,計算數值為1.11kJ·(kgK)-1;tfh——飛灰溫度/℃,試驗測量平均為136.8℃;Crfh——飛灰比熱/kJ·(kgK)-1,計算數值為0.78kJ·(kgK)-1;

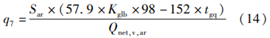

Tgq——過熱蒸汽溫度/℃,試驗測量平均為532.32℃;Qnet,v,ar——收到基低位發熱量/kJ·kg-1;

hgq——過熱蒸汽焓/kJ·kg-1,查表數值為3469.735kJ/kg; hgs——給水焓/kJ·kg-1,查表數值為672.04kJ/kg。

3 測試結果評價分析

3.1 評價依據

本次高海拔地區大型循環流化床鍋爐能效狀況主要關注鍋爐運行負荷、排煙溫度、過量空氣系數和鍋爐熱效率等指標,指標評價依據參照《鍋爐節能環保技術規程(TSG91-2021)》。

3.2 測試結果評價

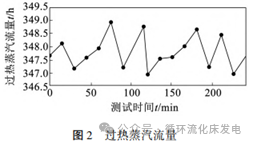

現場實測鍋爐過量蒸汽流量平均值約為347.8t/h,詳見圖2,該值為設計負荷的72.46%,鍋爐整體運行負荷處于較低狀態。

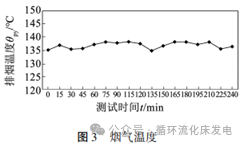

現場實測鍋爐排煙溫度平均值為136.81℃,詳見圖3,根據《鍋爐節能環保技術規程(TSG91-2021)》,實績運行負荷下鍋爐排煙溫度符合≤170℃的指標要求。

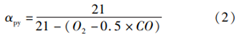

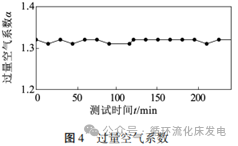

運行負荷下,鍋爐排煙處的過量空氣系數平均值為1.32,詳見圖4,滿足《鍋爐節能環保技術規程(TSG91-2021)》不超過1.4的要求,但明顯大于1.2的設計值。

通過計算,該鍋爐運行負荷下熱效率平均值為89.90%,低于鍋爐設計效率92%的初始值,運行熱效率偏低。 根據郭曉寧等人的研究,在高原地區運行的鍋爐由于燃燒反應速度下降,一般存在著火較困難、排煙溫度升高、飛灰含碳量增加的現象。為驗證上述提法,通過分析此次測試中的關鍵參數,重點發現以下問題。(1)通過測試發現,該鍋爐運行過程中配套一二次風機入口冷空氣溫度約為10℃,風機出口空氣溫度約為40℃;上述數據與常規風機相比,風機前后的溫升數據偏大。(2)通過測試分析,在運行負荷平均值長時間為72%左右的狀態下,該鍋爐排煙溫度平均值約為136.81℃,但隨著鍋爐負荷提高,鍋爐排煙溫度極有可能超出限定值。(3)通過測試分析,鍋爐在負荷運行約72%的狀態下,爐膛內實測床溫已達976.5℃,可以預判,后期運行過程中隨著鍋爐負荷的提高,鍋爐床溫必然會進一步升高。(4)按照鍋爐大氣污染物排放過程中大氣污染物的排放機理,床溫升高將會導致煙氣中的氮氧化物(NOx)生成量升高,氮氧化物(NOx)作為鍋爐機組重要的大氣污染物排放控制指標,其處理過程除了對鍋爐熱效率產生一定的影響以外,會導致該鍋爐機組后期氮氧化物(NOx)處理成本明顯增高。(5)通過測試可知,該鍋爐低溫省煤器出口位置煙氣含氧量平均約為1.3%,對比循環流化床鍋爐低于50%運行負荷的情況,煙氣中含氧量數據偏低,間接反映出煙氣中一氧化碳含量偏高、爐渣飛灰中可燃物含量偏大,鍋爐整體運行中的氣體未完全燃燒損失和固體未完全燃燒損失偏大。 (6)通過測試后對爐渣、飛灰的化驗分析,發現爐渣的組成為煤矸石與未燃盡的煤顆粒,通過取樣分開化驗,煤矸石可燃物含量極低,未燃盡的煤顆粒中可燃物含量高達7%左右,按照重量比混合后約為5.2%,綜合數據基本與循環流化床鍋爐爐渣平均可燃物含量水平一致,但按照目前72%負荷狀態下,煤顆粒中的可燃物含量偏高。

4 結論與建議

通過上述評價與分析,此次測試發現該鍋爐存在風機前后溫升異常、鍋爐運行過程中排煙溫度偏高、床溫偏高、未完全燃燒損失偏大等問題,側面反映出該使用單位在高耗能特種設備使用過程中未能夠制定科學合理的運維計劃和行之有效的技術措施,在高耗能特種設備節能環保主體責任落實方面存在能效水平偏低、能源浪費、污染物排放超標等短板。針對上述具體問題和管理短板,建議對鍋爐開展燃燒調整和精細化運行管理。(1)通過測試分析,建議對鍋爐機組風機性能進行檢測,重點關注風機輸入功率、風量、風壓、溫升等參數,核實風機進出口溫升偏高的原因,確定導致該問題產生的原因是風機本身性能問題還是測試過程中儀器儀表的測試偏差。(2)根據設備運行特點,建議在鍋爐燃燒調整過程中繪制鍋爐性能曲線,確定各項損失的平衡點。(3)通過測試反饋,建議燃燒調整過程中分析各級受熱面的換熱能力,確定導致鍋爐排煙溫度高的具體原因。(4)鑒于目前流化床調試偏向于低床溫低床壓的技術,建議對燃燒過程中的鍋爐床溫、床壓進行調試,尋求鍋爐能效與氮氧化物(NOx)協同排放之間的較佳位點。 以上述測試數據為依據,對鍋爐開展精細化運行調整。鍋爐優化運行后,可有效實現鍋爐效率提升、風機性能提升和電消耗量下降,氮氧化物(NOx)排放量減少,大氣污染物處理成本降低。同時,優化運行后的二氧化碳(CO2)排放量降低,碳排放量減少,碳稅大幅降低;氮氧化物(NOx)、二氧化硫(SO2)處理引起的省煤器腐蝕、空預器腐蝕情況改善,定期維修成本也能夠明顯減少。